随着工业发展,金属工件趋于精细化和复杂化,同时在宇航工艺、车辆制造业及轻工产业等领域起到了难以取代的作用,这使人们对金属工件表面质量的需求也越来越高。

但在制造金属工件的过程中, 由于原材料、加工工艺、周围工作环境等多种原因,金属工件表面会出现划伤、擦伤、凹凸坑等缺陷。这些缺陷不仅影响了工件外表的美观性还给工件的抗疲劳性,耐受性和抗腐蚀性带来严重的影响。

在实际应用中,若金属工件表面产生这些缺陷会对后续的使用带来不可估量的消极影响,更会影响生产企业的经济效益和社会形象。因此怎样检测和控制金属表面缺陷成为目前金属表面质量改进的重要问题,这就迫使金属表面检测技术不断提升,对检测算法的研究不断加深。

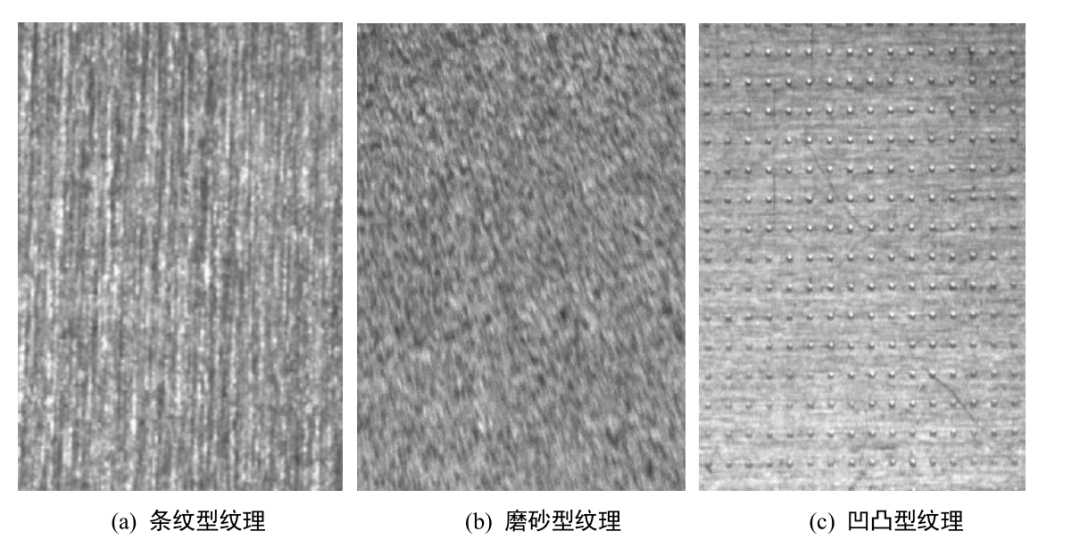

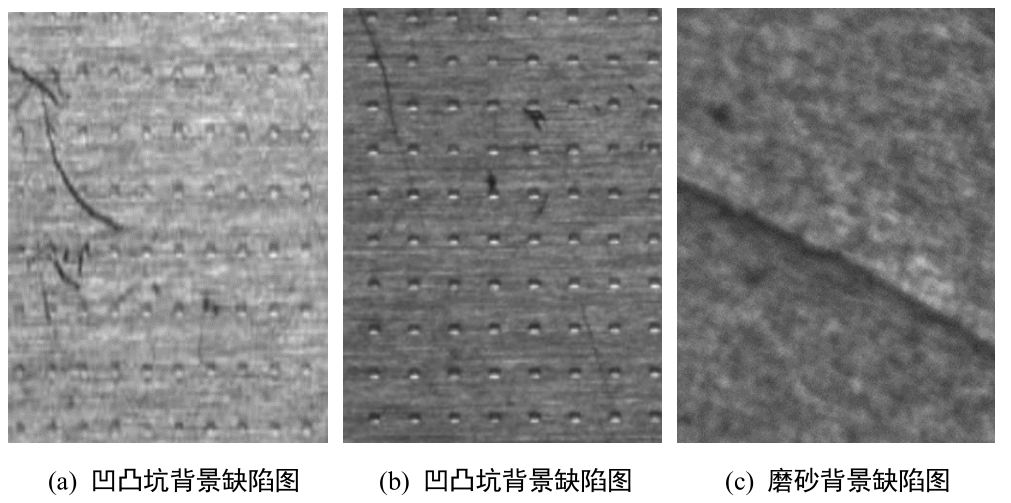

检测过程中金属工件的复杂表面会增加表面缺陷检测难度,在本文研究中,金属工件为手机内部芯片屏蔽罩,其表面为平面并具有纹理,同时纹理具有多样性和不确定性。

比如:有些纹理是自上而下无规律排列的条纹型, 与工件表面产生的划伤类缺陷非常相似,很容易造成检测的误判;有些纹理是无规律排列的磨砂型,当缺陷非常细微时不易检测出来;而有些纹理是周期性的凹凸坑,检测时会产生有规律性的光点或暗点影响检测的精度。

通过研究金属复杂表面缺陷检测技术,实现缺陷检测的自动化,可以减少在检测过程中由于人工造成的误检、 漏检现象,还能节约时间,为金属工件制造公司提髙生产效益,从而节省劳动生产成本并优化公司内部人力资源结构。

01金属复杂表面缺陷的分类及成因

通过对企业提供的金属工件表面缺陷进行分析,可以看出缺陷的尺寸、外在形状等都存在着一定的随机性和复杂性。通过分析缺陷形成的主要因素、缺陷的形状特征,以及制造商对缺陷的检测要求,将缺陷分为划伤、擦伤和凹凸。

以下是这些缺陷的种类和成因:

1) 划伤类缺陷

特征:形状细长呈带状, 具有方向性但方向不确定。

产生原因:

★在抛光工件时, 由于机械或金属设备的碰撞, 会使工件表面产生划伤。

★由于磨料中的磨粒、 微屑、 杂质等因素的存在, 在磨削过程中, 磨削机器会造成工件的条形疤痕。

影响:划伤沟槽中的物料碎屑会被挤压出来, 在运转时对密封部位产生损伤, 并有可能产生新的划伤区域痕迹, 从而影响制品的耐磨性能。

2) 擦伤类缺陷

特征:呈多条直线或者多段弧形状, 有一定长度和宽度, 深度一般较浅, 并且沿着滑移(或移动) 的方向从深到浅, 在金属工件的局部或表面上连续或间断地分布。

产生原因:

★由于运输搬运过程中硬物刮擦造成擦伤。

★锻压机械制作工艺不良导致表面不平滑、 受损严重或沾有异物, 锻压时将金属表面擦伤。

影响:擦伤类沟槽会使工件表面粗糙度上升, 摩擦增加, 容易发生爬行现象。

3) 凹凸类缺陷

特征:此类缺陷的亮度总体比非缺陷区域亮或暗, 呈块状或突起状异物等, 且尺寸不一, 位置不定。

产生原因:

★在切削过程中,由于工具或其它硬物质的撞击或挤压而造成的。

★主要是由于成品或前孔轧制过程中出现砂眼、 脱块、 开裂等原因。

★在轧制时, 过量的硬金属会被挤压到金属工件的表面, 从而产生凹槽。

影响:凹坑不仅会提升表面的粗糙程度, 而且还会使镀层的一致性受到很大的影响,甚至有可能形成更大的镀层脱落。

4) 混合类缺陷

特征:此类缺陷由以上三种缺陷随机组成, 但缺陷的亮度统一, 总体比非缺陷区域亮或暗, 大小不同、 位置不固定。

产生原因:一般情况下是由于生产过程中的机械设备出现故障或机械老化所致, 不仅仅是因为机床出现问题, 还可能与切屑、 刀具、 锻压机械设备有关系。

影响:严重的混合类缺陷会对表面粗糙度及表面涂层的一致性有比较大的影响, 不仅会发生爬行现象还造成更大面积的涂层剥落缺陷从而降低产品的耐磨性。

02检测任务及指标

由于工件体积小、 厚度薄, 所产生的缺陷大多在表面, 即使很微小的表面缺陷也会影响后续产品性能, 所以需要检测工件的表面部分。

检测任务:文中金属工件的表面为平面, 要求检测工件表面的划伤、 擦伤及凹凸坑三类缺陷。首先对工件表面有无缺陷进行判断, 然后再对缺陷进行分类。

检测精度:要求检测出长度超过 0.5mm 的划伤类缺陷和擦伤类缺陷;检测出尺寸大于 0.5*0.5mm 凹凸类缺陷。

检测指标及要求:漏检是指在检出的合格工件中有缺陷工件, 将缺陷工件确认为合格工件。误检是指检出的缺陷工件中有合格工件, 将合格工件确认为缺陷工件。

03

金属复杂表面缺陷检测

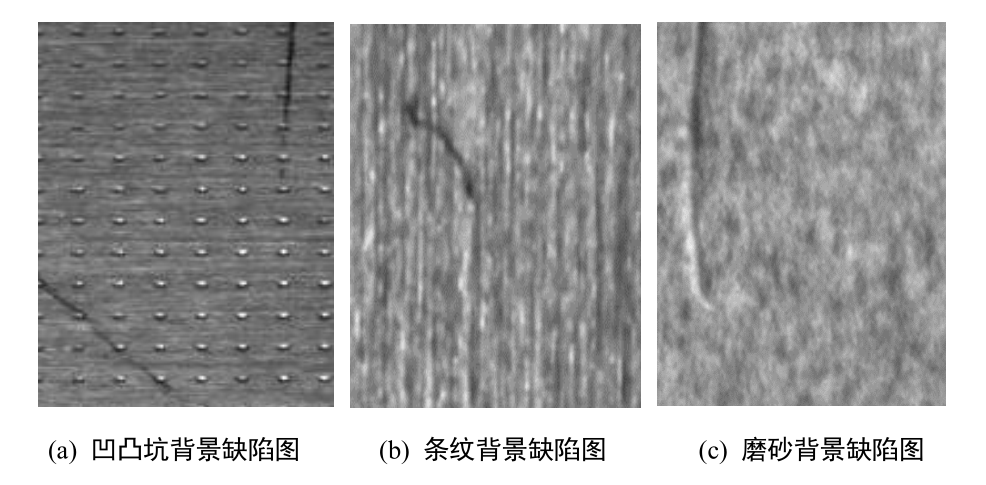

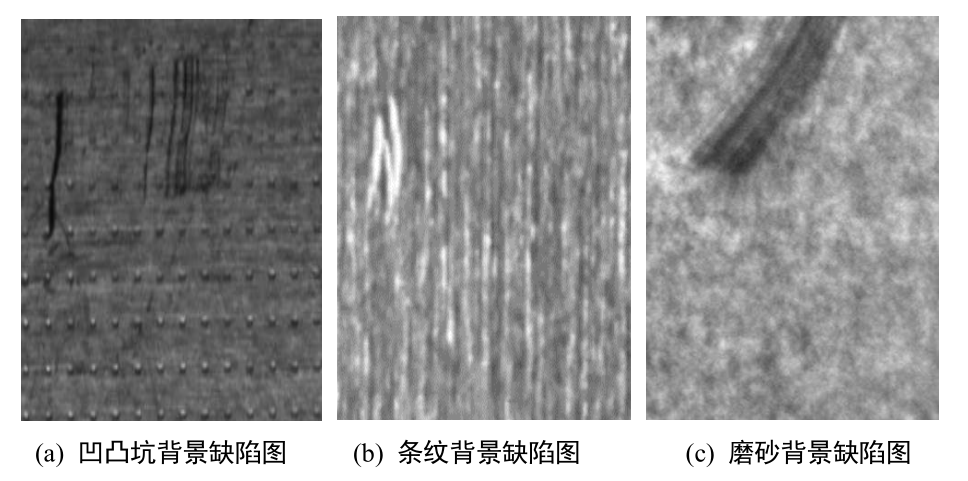

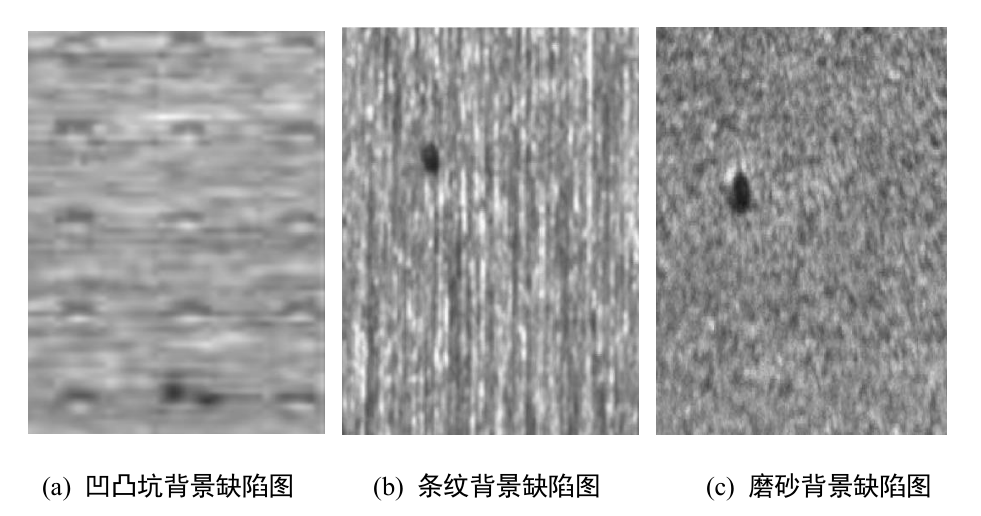

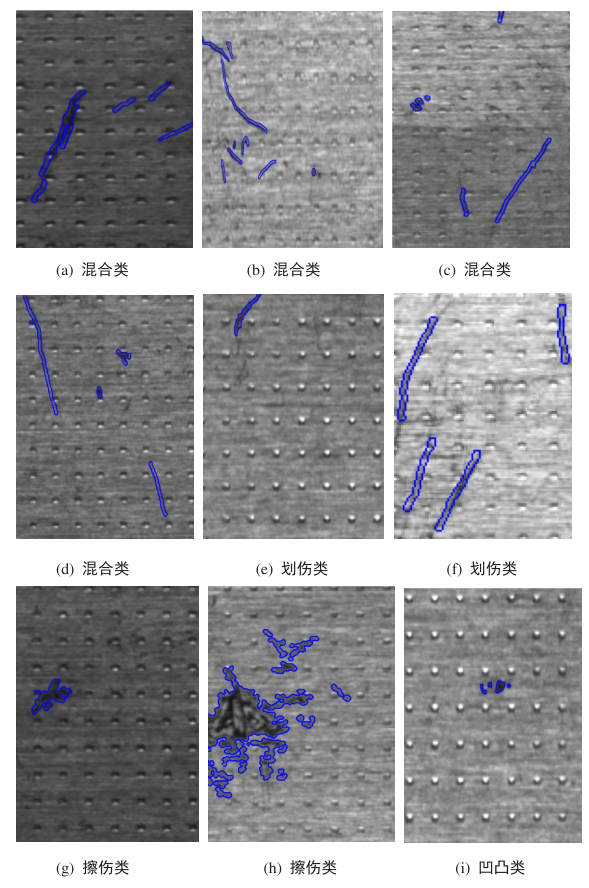

背景纹理为凹凸坑的缺陷检测结果分析

表面为凹凸坑型纹理的金属工件产生的混合类缺陷数目最多, 划伤类和擦伤类次之, 凹凸类缺陷最少, 其中划伤类和擦伤类缺陷目标的特征信息都较为明显;但在检测凹凸类或部分微弱缺陷时, 由于缺陷目标体积较小不易识别因此将部分图像进行了放大处理以便观测。

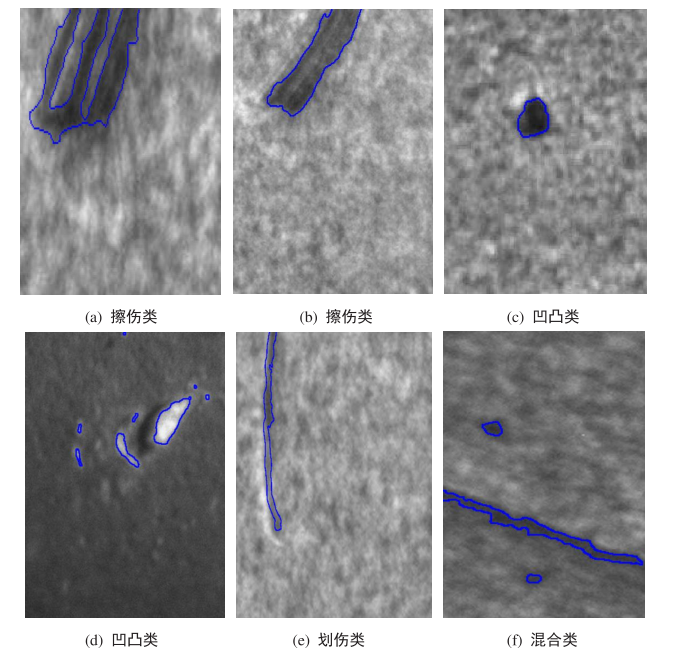

背景纹理为磨砂型的缺陷检测结果分析

磨砂型纹理背景中产生的擦伤类和凹凸类缺陷较多,划伤类和混合类次之,同时三类缺陷目标的特征信息都较为明显,但缺陷体积都十分细微,为了方便分析结果,对磨砂型纹理背景图像都做了不同程度的放大处理。

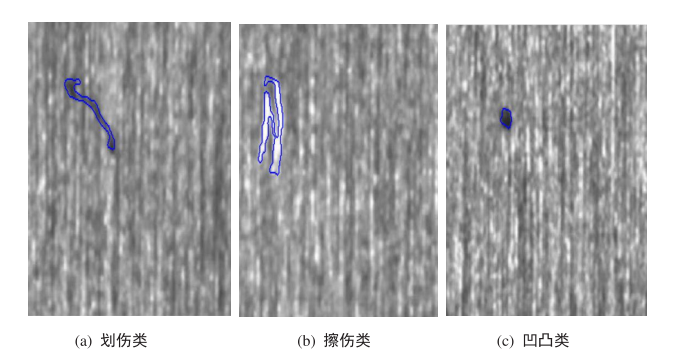

背景纹理为条纹型的缺陷检测结果分析

条纹型纹理背景中三类缺陷目标的特征信息都较为明显, 由于条纹型纹理背景的样本数目较少, 所以缺陷类型并不完全, 缺少混合类型缺陷。但针对三种典型的缺陷目标, 此缺陷检测方法检测到的缺陷信息准确度较高, 能够达到预期目标。