在产品生产制造领域,外观尺寸检测是非常重要的一个环节,一个产品到达消费者手中之前,从最初的材料、零部件,到最后的成品,可能经过了数百道不同的外观尺寸检测过程。外观尺寸检测需要高昂的人工成本,偏偏检测效率和效果不一定能让人满意。因此,越来越多工厂开始使用视觉检测设备来进行产品外观尺寸检测。

基于机器视觉检测技术的尺寸测量方法具有成本低、高精度、高效率、操作方便等优点。其非接触性、实时性、灵活性和准确性能有效解决传统检测方法存在的问题。同时,尺寸测量是机器视觉技术最常见的应用行业,特别是在自动化制造行业,机器视觉用于测量工件的各种尺寸参数,如长度测量、圆测量、角度测量、弧度测量,面积测量等,下面来谈谈机器视觉中外观尺寸测量检测。

尺寸测量检测的定义

尺寸检测是以图样为依据,检测产品尺寸是否在公差范围之内,以发现形状与尺寸的误差。此外,还可仔细检测加工基准面位置的准确度、机械加工余量分布以及壁厚偏差等。

尺寸测量检测的方法

产品的实际尺寸往往是不可缺少的,但由于物体表面的复杂性或客观物理条件的限制,可能无法提供。机器视觉检测技术可以很好地处理此类问题。

在传统的自动化生产中,尺寸检测的典型方法是人工使用千分尺、游标卡尺、塞尺等肉眼去测量,但这样的测量方法测量精度低、速度慢,不能满足大规模自动化生产的需要。

基于机器视觉的尺寸测量方法其非接触性、实时性、灵活性和精确性等特点可以有效地解决传统检测方法存在的问题。另外,基于机器视觉的尺寸测量方法不但可以获得尺寸参数,还可以根据测量结果及时给出反馈信息,修正加工参数,避免产生更多的次品,减少企业的损失。

测量工件的各种尺寸参数,如长度测量、圆测量、角度测量、线弧测量、区域测量等,基于机器视觉的自动检测和判定系统,可以对多种型号的孔径的内外侧尺寸、桥宽、槽宽等参数进行自动测量和判定,检测出工件相关区域的基本几何特征。因此,在提取出零件的边缘或零件的角点之后,如何检测工件的几何特征、形状参数、位置尺寸等是机器视觉系统软件在后台工作的主要内容。基于工业生产线上对不同零部件尺寸的检测,机器视觉的零部件尺寸检测主要分为图像采集、图像分析处理、显示结果及控制三个部分。软件实现工件尺寸检测包括图像采集、图像处理、特征提取、尺寸计算以及结果输出等,其基本流程如下所示。

图像采集→图像处理→特征提取→尺寸计算→输出结果

尺寸测量检测应用范围

电子元器件,汽车零部件,手机零部件,螺丝螺母,五金件,磁性材料,塑料、陶瓷、纽扣等复合材料构件,镁、铝及其合金件等皆可使用机器视觉检测技术检测。机器视觉检测对比传统产品检测方式具有客观性、非接触性和高精度等特点。特别是在工业生产领域中,在重复和机械性的工作中具有强大的应用价值,对生产制造商来说产品质量有保证,企业才能提高产品竞争力还能实现长远发展。

尺寸测量检测案例展示

案例1:圆直径、孔距检测检测

需求1. 大孔直径,4个小孔的直径2. 大孔到4个小孔的距离3. 4个小孔有无开孔,有无异物(丝锥)

4. 边上2孔有无开孔,有无异物(丝锥)

考虑到待检测的孔径、距离、有无开孔、有无异物等,能够建立在2D的基础上很好的检测出来,所以不需要建立3D传感器系统,在这里我们使用2D检测,以下是2D检测的示意图:

因为2D相机无法很好地处理待测物体吸光、高反光的特性,为了使相机从待测物体上采集到更有利于软件处理的图像信息,就必须找到恰当的打光方式,在这里我们经过多次试验,最后决定使用条形光源和环状光源配合打光的方式来对待测物体进行打光。

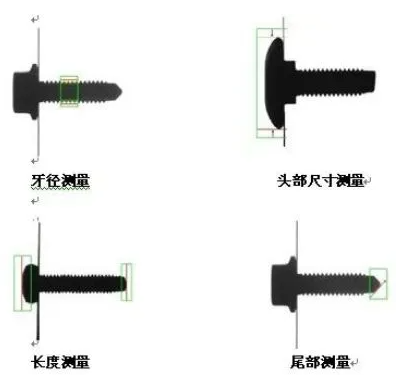

案例2:螺栓的重要尺寸测量 由于螺栓需要同螺母或其他具有内螺纹的工件配合,螺牙的加工精度及公差就决定其配合精度,在螺栓的尺寸检测中,其主要检测螺纹的螺距,牙型角,中径等尺寸

案例3:连接器主要部位尺寸测量随着连接器功能的不断增加,其结构越来越复杂,体积也越来越微型化,连接器尺寸测量和外观缺陷检测工作的难度也在不断增加。传统的人工检测方式越来越无法应对连接器产品的质量检测要求,必须通过机器视觉自动化检测设备来确保检测的精度、效率和准确率。